Quá trình sản xuất siêu xe Bugatti Chiron

Quá trình sản xuất siêu xe Bugatti Chiron

Sản xuất Bugatti Chiron đang được gấp rút triển khai. Hiện tại, có 12 chiếc Chiron đang được lắp ráp ở dây chuyền sản xuất của hãng, mà được gọi là “Atelier”, tại đại bản doanh của Bugatti. 12 chiếc xe này nằm trong kế hoạch chuyển giao những chiếc Chiron đầu tiên tới tay khách hàng trong Quý 1 năm 2017. Sẽ có tổng cộng 70 chiếc Chiron được Bugatti sản xuất trong năm 2017, tức trung bình cần hơn 5 ngày để lắp ráp được một chiếc Chiron.

Chỉ có 20 nhân công ở Atelier đảm nhiệm các công đoạn lắp ráp Bugatti Chiron. Mỗi siêu phẩm tốc độ lại được lắp ráp từ hơn 1.800 chi tiết riêng lẻ, và việc lắp ráp hoàn toàn thực hiện thủ công, cẩn trọng tỉ mỉ và kiểm soát chất lượng chặt chẽ, nghiêm ngặt nhất trước khi giao đến tay khách hàng.

Việc sản xuất Bugatti Chiron được hãng siêu xe thể thao Pháp ví von tương tự như việc tạo ra các bộ trang phục “Haute Couture” đỉnh nhất trong làng thời trang.

Nhà xưởng Atelier lắp ráp Bugatti Chiron ở Molsheim

Tại nhà máy lắp ráp Chiron “Atelier” ở Molsheim nằm trên một vùng đồng quê ở Alsace, cũng là nơi cội nguồn của thương hiệu kể từ khi thành lập năm 1909, Bugatti đang biến những chiếc xe hơi trong mơ đi vào đời sống thực tế, đó chính là Chiron.

Trước khi khách hàng có thể nhận chiếc Chiron mới của mình, có rất nhiều việc phải làm.

Bước đầu tiên là chọn cấu hình chiếc xe (configuration). Việc này được hoàn thành bởi chính khách hàng kết hợp cùng với một nhà thiết kế từ Bugatti. Mỗi chiếc Bugatti đều độc đáo, riêng biệt và được sản xuất lắp ráp với những mong muốn, sở thích của khách hàng. Đây là lý do vì sao việc cá tính hoá chiếc xe lại là một ưu tiên hàng đầu ở Bugatti.

Có 23 màu sơn hoàn thiện bề mặt và 8 tuỳ chọn sợi carbon trong dải tuỳ chọn màu sắc cơ bản cho ngoại thất xe. Trong nội thất, khách hàng có thể chọn 31 màu da cao cấp hoặc 8 màu Alcantara, cũng như 30 màu chỉ khâu, 18 màu sắc cho thảm sàn và 11 màu sắc cho dây đai an toàn. Ngoài dải tuỳ chọn cơ bản này, có hàng ngàn màu sắc có thể được tạo ra, và nhấn mạnh rằng các màu sắc cá tính thậm chí có thể được tạo ra công phu hơn để phối ăn ý với một chiếc túi xách yêu thích của khách hàng, hoặc đại loại một màu độc mà khách hàng muốn.

Với chương trình cá tính hoá “La Maison Pur Sang”, Bugatti có thể mô phỏng sống động những thứ mà khách hàng mong muốn.

Christophe Piochon, Thành viên Hội đồng quản trị Bugatti phụ trách Sản xuất và Kho vận (Logistics), là người kiểm soát toàn bộ quá trình sản xuất

Chỉ khi khách hàng đã ký xác nhận vào cấu hình chọn xe, việc sản xuất mới bắt đầu được triển khai. Rất nhiều các khâu nhỏ trong quy trình phức hợp sản xuất được lên lịch sít sao. Thông thường, một chiếc Chiron mất tới khoảng 9 tháng cho hành trình từ lúc chọn cấu hình xe cho tới lúc giao tay khách hàng. Tuy nhiên trong trường hợp với những yêu cầu đặc biệt, ví dụ về chất liệu hay màu sắc đặc biệt, thời gian quy trình trên sẽ dài hơn.

Cũng chú ý rằng, khi yêu cầu sản xuất một chiếc xe cho khách hàng được phê duyệt, các phụ tùng cần thiết mới bắt đầu được đặt hàng. Từ lúc này thời gian mới bắt đầu được đếm ngược và mất khoảng 6 tháng cho đến khi giao xe. Như vậy, từ lúc khách chọn cấu hình cho đến thời điểm này cũng đã mất khoảng 3 tháng. Hiện nay, các nhà cung ứng của Bugatti, nằm nhiều nơi ở châu Âu, đã làm việc nỗ lực để giao các phụ tùng cần thiết cho việc sản xuất ở Molsheim đúng thời hạn.

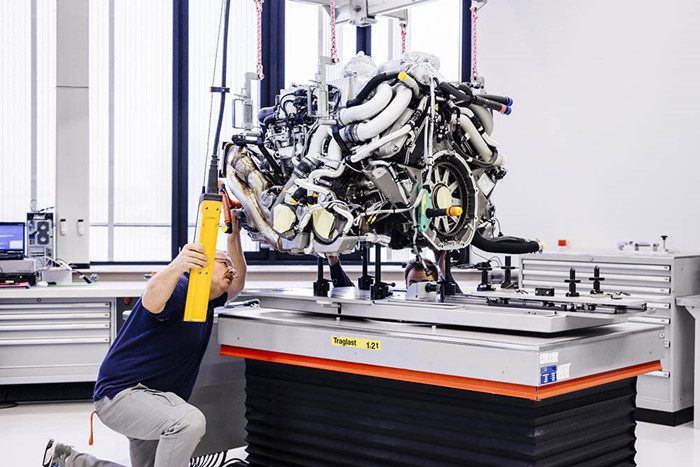

Động cơ chuẩn bị cho lắp ráp, được cung cấp với trạng thái đã lắp sơ bộ từ nhà máy động cơ của Volkswagen Group ở Salzgitter

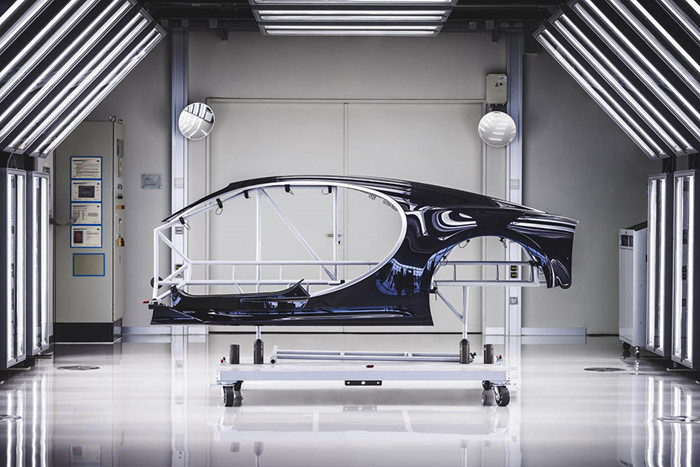

Một tháng trước khi bắt đầu sản xuất lắp ráp ở Molsheim, các tấm thân xe (bodyshell) được lắp ráp với cấu trúc thân đơn monocoque và sườn phụ lần thứ nhất để đảm bảo rằng chúng ăn khớp hoàn hảo. Từng phụ tùng được ký một số hiệu và rồi được chuyển tới xưởng sơn (paint shop). Mất khoảng 3 tuần để triển khai các lớp phủ của sơn bề mặt. Trong trường hợp là sợi carbon trong, một lĩnh vực mà Bugatti đã và đang đi tiên phong về chất lượng và cách tạo màu sắc, có 6 lớp phủ được yêu cầu. Với nước sơn bên ngoài cùng, có thể cần tới 8 lớp (layer) tuỳ theo bề mặt hoàn thiện yêu cầu là độc đáo, kim loại hoặc óng ánh đa màu sắc. Quy trình này không tính được cụ thể bằng thời gian bởi vì tất cả các lớp được thực hiện thủ công và mỗi nước sơn riêng biệt lại cần được xử lý và đánh bóng trước khi có thể bắt đầu việc phủ sơn kế tiếp. Sau đó, tín hiệu bắt đầu mới được đưa ra cho việc lắp ráp Chiron ở Molsheim.

Christophe Piochon, Thành viên Hội đồng quản trị Bugatti phụ trách Sản xuất và Kho vận (Logistics), là người kiểm soát toàn bộ quá trình sản xuất, đảm bảo tất cả các công đoạn, quy trình chạy đồng bộ ăn khớp, không để xảy ra bất kỳ sự trì trệ nào.

Nhà xưởng sản xuất Chiron, mà Bugatti gọi là “Atelier”, có không gian mặt sàn hơn 1.000 mét vuông. Nó được khánh thành năm 2005, với kiến trúc tổng thể hình ô-van dựa theo logo của hãng – Bugatti “Macaron”. Atelier được thiết kế bởi kiến trúc sư, giáo sư Gunter Henn từ Munich. Trong vòng hơn 10 năm qua, bậc “tiền bối” của Chiron là Veyron 16.4 cũng như các phiên bản khác của Veyron đều được cho ra đời từ đây.

Với sản xuất Chiron, nhiều cải tiến đã được triển khai cho Atelier và các nhà xưởng liên quan để đáp ứng những tiêu chuẩn chất lượng mới, năng lực sản xuất mới. Ví dụ, các thành phần ngoại thất hiện nay được lắp ráp trước ở trung tâm công nghệ cũng trong khuôn viên nhà máy. Ngoài ra, một hệ thống đo lực kế (dynamometer) mới cũng được phát triển để đáp ứng với công suất 1.500 mã lực và mô-men xoắn 1.600Nm của Chiron.

Thay đổi ấn tượng nhất là ở phần sàn nhà xưởng Atelier. Nó được chế tạo từ epoxy và có khả năng loại trừ bất kỳ sự tích điện nào. Ngoài ra, màu trắng bóng sáng như gương tạo ra một môi trường độc đáo, có thể so sánh kiểu như sàn catwalk trong một ngôi nhà trình diễn thời trang.

Vốn được ví như việc tạo ra các bộ trang phục “Haute Couture” đỉnh cao, ở Bugatti cũng là một nơi mà tay nghề chế tác thủ công đạt đến mức đỉnh cao. Một điều rất thú vị là, ở nhà xưởng lắp ráp Bugatti Chiron, không một dây băng chuyền hay robot nào có thể tìm thấy. Các thợ thủ công tinh hoa làm việc ở mọi khâu, từng trạm công đoạn (station), được ví như một xưởng kỹ thuật (workshop) của một đội đua xe Formula One. Trọn vẹn cả quy trình có 12 trạm công đoạn.

Tại trạm công đoạn thứ nhất, hệ động lực được chuẩn bị cho lắp ráp. Chúng được cung cấp với trạng thái đã lắp sơ bộ từ nhà máy động cơ của Volkswagen Group ở Salzgitter, nơi các chuyên gia tạo nên động cơ 1.500 mã lực cho Bugatti Chiron. Sau đó nó trải qua 8 giờ đồng hồ để thử vận hành. Đồng thời, một quy trình nhỏ tương tự được thực hiện với hộp số ly hợp kép 7 cấp mới thích ứng với mô-men xoắn rất lớn 1.600Nm của Chiron.

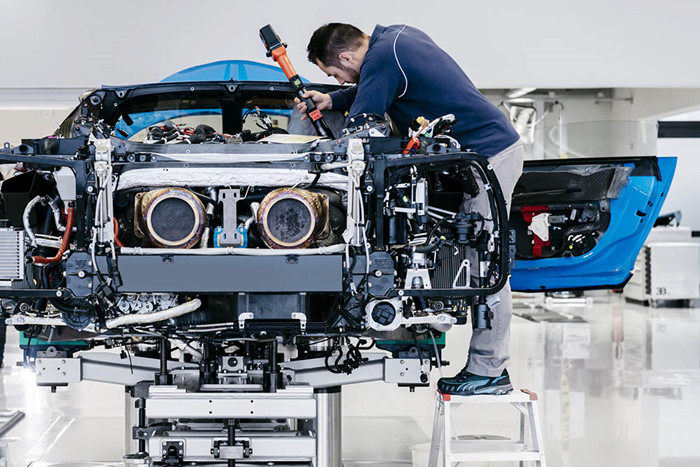

Tới trạm công đoạn thứ 2, hệ động lực được lắp ráp vào khung sườn (chassis). Nhờ việc tăng sử dụng sợi carbon và các vật liệu nhẹ, cụm chi tiết này chỉ nặng có 628kg và nó không nặng hơn so với cụm tương tự của Veyron. Có hai dây chuyền lắp ráp khung sườn như này ở Atelier. Tại mỗi dây chuyền trạm công đoạn này, có 3 nhân công thực hiện trong khoảng 1 tuần để lắp ráp khung sườn. Khác với phương thức lắp ráp thông thường mà các nhân công đứng theo dây chuyền, mỗi bộ 3 nhân công này ở Bugatti phải đứng ở một vị trí để lắp ráp toàn bộ khung sườn, bao gồm toàn bộ phần đuôi, cấu trúc khung đơn monocoque và sườn phụ.

Phần đuôi của Chiron được lắp ráp bao quanh hệ động lực. Đồng thời, khung đơn monocoque và khung phụ trước được liên kết với nhau đi kèm với việc đi dây. Các đường ống kết nối động cơ ở phía sau với các bộ tản nhiệt ở phía trước cũng được lắp đặt.

Hệ thống làm mát có vai trò cực kỳ quan trọng ở Chiron. Chiếc xe được trang bị tới 3 bơm nước, trong đó một bơm lớn cho chu kỳ nhiệt độ cao và 2 bơm nhỏ hơn cho chu kỳ nhiệt độ thấp. Các ống dẫn nước làm mát có cùng đường kính như vòi phun cứu hoả và lưu lượng dẫn rất cao. Luồng nước mát tới động cơ chạy dọc theo hông xe bên phía người lái và sau khi làm mát động cơ thì nó nóng lên rồi trở về bộ giải nhiệt theo hông xe bên phía hành khách.

Dụng cụ điện duy nhất được sử dụng trong lắp ráp khung sườn Chiron là ở hệ thống EC Nutrunner mới. Nó cho phép tạo ra dữ liệu biểu đồ của mỗi con bu-lông được siết trên khung sườn để lưu vào máy tính kết nối tới hệ thống, làm cơ sở để nhân công lắp ráp biết được đúng lực siết. Có hơn 1.800 bu-lông trên một chiếc Chiron, trong đó có 14 con bu-lông bằng titanium đảm bảo cho liên kết giữa hai chi tiết bền vững và cực kỳ cứng chắc. Vật liệu titan được chọn nhờ trọng lượng thấp, mỗi con bu-lông titan nặng chỉ 34gram.

Sau đó, 4 bánh xe được lắp vào cụm khung sườn động lực này và rồi đẩy cả cụm tới trạm công đoạn kết tiếp – nơi thực hiện việc đổ các loại dung dịch, chất lỏng như dầu bôi trơn động cơ và hộp số, dung dịch phanh, nước làm mát… Riêng nước làm mát được thử để đảm bảo không bị rò rỉ. Trạm công đoạn này là nơi mà động cơ 16 xi-lanh của Chiron bắt đầu hoạt động lần đầu tiên – luôn là một khoảnh khắc đầy xúc động cho đội ngũ sản xuất lắp ráp. Ví von như kiểu “trái tim” Chiron bắt đầu có những nhịp đập đầu tiên trên bộ xương sống.

Hệ thống dynamometer mới cho Chiron

Sau trạm công đoạn này, khung sườn được di chuyển vài mét tới hệ thống máy đo lực kế lăn. Đây là một phần trong dây chuyền sản xuất được đầu tư đáng kể khi chuẩn bị cho Chiron. Những nâng cấp, bao gồm các cáp điện lớn hơn, thích ứng cho dòng điện lên tới 1.200 Am trong lúc vận hành. Hệ thống đo lực kế dynamometer cho Chiron là hệ thống đo được công suất lớn nhất thế giới, trong phân hạng.

Hệ thống dynamometer ấn tượng này được lắp đặt trong một phòng riêng biệt, kèm theo hệ thống thông gió làm mát chiếc xe cùng với kiểm soát ô nhiễm. Vì các lý do an toàn, các bánh xe được buộc giữ xuống sàn bằng cách sử dụng thiết bị đặc biệt. Tốc độ đo đạc lên tới 200km/h và tăng tốc ở điều kiện toàn tải (1.500 mã lực) có thể được mô phỏng ở đây.

Một thành viên trong nhóm ngồi sau vô-lăng theo dõi tất cả các thử nghiệm thông qua màn hiển thị. Anh này cũng cho biết các thiết lập với động cơ, giữa động cơ và hộp số, điều chỉnh ly hợp cũng như các chức năng của ESC, ABS và các chương trình khác. Thời gian thử nghiệm này mất khoảng 2 đến 3 giờ đồng hồ và chiếc xe lăn bánh trên dynamometer tính tương ứng quãng đường khoảng 60km.

Sau khi Chiron đã vượt qua tất cả các thử nghiệm động lực học ở dynamometer, nó được chuyển sang trạm công đoạn lắp các phần ngoại thất. Ở đây, các chi tiết ngoại thất của Chiron được làm hoàn toàn từ sợi carbon, được lắp ráp vào chiếc xe. Có một số chi tiết đơn lẻ trọng lượng nhẹ nhưng lại kích cỡ lớn và dễ vỡ, nên công việc này đòi hỏi cực kỳ cẩn trọng, và cũng lý giải vì sao cần có một công đoạn nhỏ chuẩn bị sẵn sàng cho lắp ráp. Phần việc chuẩn bị này được thực hiện ở trung tâm công nghệ mới của Bugatti, nằm cách nhà xưởng Atelier khoảng 200 mét.

Công đoạn kế tiếp là thử nghiệm nước. Ở đây, chiếc Chiron phải trải qua điều kiện mưa lớn với cường độ thay đổi, kéo dài 30 phút để đảm bảo rằng không có bất kỳ sự rò rỉ nào, tức chiếc xe hoàn toàn kín nước.

Những lắp đặt về nội thất chỉ được tiến hành khi bước thử kín nước được hoàn thành. Có hai nhóm thực hiện đảm bảo tất cả các chi tiết nội thất được lắp đặt đúng vào bên trong chiếc Chiron, và công đoạn này thường kéo dài khoảng 3 ngày. Khách hàng có thể chọn giữa một phiên bản sang trọng với toàn bộ bọc da hoặc phiên bản thể thao hơn khi kết hợp da và sợi carbon.

Khi nội thất xe hoàn thành, chiếc Chiron được chuẩn bị sẵn sàng cho thử nghiệm và kiểm tra chạy thử cuối cùng. Với mục đích này, toàn bộ chiếc Chiron được bao phủ bởi một lớp bảo vệ plastic trong suốt. Công đoạn này mất một ngày và lại mất tiếp một ngày sau đó để thao bỏ lớp bảo vệ cũng như làm sạch chiếc xe.

Cũng chú ý rằng, trước khi chiếc Chiron rời Atelier lần đầu tiên để thử nghiệm lái, các chức năng điện tử của xe được kiểm tra và vệt bánh xe được điều chỉnh. Bugatti không sử dụng các bánh xe nguyên bản và tấm chắn bảo vệ dưới gầm xe nguyên bản trong quá trình lái thử nghiệm (test drive) để đảm bảo các chi tiết này không bị bất kỳ hư hại gì trước khi đến tay khách hàng.

Trong quá trình lái thử, chiếc Chiron trải qua 300km từ Vosges cho tới sân bay ở Colmar, nơi mà chiếc xe hoàn thành thử nghiệm các tính năng yêu cầu tốc độ cao trên 250km/h. Nếu chuyên gia lái thử (test driver) tán thành sau màn chạy thử này, dầu hộp số được thay, cùng với các bánh xe nguyên bản và tấm chắn gầm xe nguyên được được lắp lại vào xe ở Atelier. Và rồi sau đó chiếc Chiron còn cần phàn hoàn thành một màn chạy thử cuối cùng, mất khoảng 50km trước khi những kiểm tra động học cuối cùng được phê chuẩn.

Sau khi hoàn thành các bài chạy thử, chiếc Chiron được chuyển tới khoang sơn, nơi mà nó chuẩn bị cho các hoàn thiện cuối. Tất cả các lớp bảo vệ plastic trong suốt cho chạy thử được tháo ra, rồi chiếc xe được làm sạch và đánh bóng. Công đoạn “trang điểm” này cũng mất 2 ngày trước khi chuyển tới khoang chiếu sáng kiểm tra. Ở đây, một đội ngũ thực hiện các kiểm tra bề mặt rất kỹ lưỡng, mất hơn 6 giờ đồng hồ và rồi sau đó chiếc Chiron mới trở lại khoang sơn. Tại đây, một thành viên của nhóm phải làm công việc là đảm bảo không còn để lại một khiếm khuyết nào, cho dù rất nhỏ. Phần việc này có thể kéo dài từ 3 giờ cho tới 3 tuần lễ tuỳ theo, nếu một thiết bị có tính cá nhân hoá cao cần được tạo ra.

Khi người kiểm tra ở khoang chiếu sáng đưa ra chấp thuận cuối cùng về hoàn thành chiếc xe, Christophe Piochons sẽ gặp các quản lý liên quan, gồm Giám đốc bán hàng, Đảm bảo chất lượng và phòng dịch vụ khách hàng để bàn giao. Chỉ khi các quản lý này hài lòng về điều kiện chiếc xe thì mới có thể chấp thuận lên lịch bố trí bàn giao tới tay khách hàng.

Thông thường, khách hàng sẽ chuẩn bị sẵn tinh thần là tới Molsheim một vài lần. Như tham gia vào một chương trình chạy trình diễn chiếc xe, ký hợp đồng mua xe và chọn cấu hình chiếc Chiron họ cá tính hoá. Khách hàng cũng có cơ hội chứng kiến sự sáng táo chính chiếc xe họ cấu hình trong quá trình sản xuất lắp ráp ở Atelier. Và thậm chí nếu muốn, họ có thể có cả một ngày làm việc trên chiếc xe họ sở hữu.

- Thế hệ ô tô tự lái trong tương lai của Uber sẽ có Mercedes

- Xe bán tải của Nissan bị yêu cầu thu hồi

- Honda Civic 2017 đạt doanh số khủng sau tháng đầu lên kệ

Theo Nghe Nhìn Việt Nam